摘要:聚焦保健食品与普通食品共线生产模式,识别其中蕴含的关键风险点,对生产指令策划、人员操作、设备清洁、物料管理、生产规程及环境控制等方面的具体风险点进行梳理,并在此基础上构建量化风险评估模型。模型从生产指令策划、法规符合性、原料差异性、工艺复杂性、清洁验证难度、产品特性风险、质量体系完善性、风险后果严重性及历史数据等维度进行综合评分,并依据评分将风险等级划分为低、中、高三级,针对不同风险等级提出相应的管控措施。风险评估模型为保健食品与普通食品共线生产的风险管理实践提供了科学参考。

保健食品与普通食品共线生产逐渐成为企业降本增效常见的一种模式,然而,共线生产可能导致交叉污染、质量失控等风险。关于保健食品与普通食品共线生产,福建省市场监督管理局在2024年3月22日的咨询答复中明确指出:允许配料均可用于普通食品的保健食品与普通食品共用生产场所及设施。其核心要求包括:共用场所及设施的生产条件须同时符合普通食品与保健食品相关法规标准(如《食品生产许可审查通则》《保健食品生产许可审查细则》、GB 14881《食品安全国家标准食品生产通用卫生规范》《保健食品良好生产规范》等),并建立实施HACCP体系;严格禁止同时生产保健食品与普通食品;必须建立并严格执行清场管理制度和验证管理制度,首次共用前须经验证合格,确保有效防止交叉污染,保证产品质量。此政策方向并非孤例。此前,吉林省(2018年12月)允许在具备相同工艺、完成安全性验证且不同时生产的条件下共用生产线;广东省(2021年7月)亦明确回应“未禁止共线生产”,但强调需建立并严格执行车间与设备清洁清场制度,且不得同时生产不同产品。

本文以此为出发点,探究保健食品与普通食品共线生产时的关键风险点,构建保健食品与普通食品共线生产风险评估模型,提出分级管控措施,旨在提升保健食品企业、普通食品企业共线生产时的质量管理水平,也为监管部门提供相应参考。

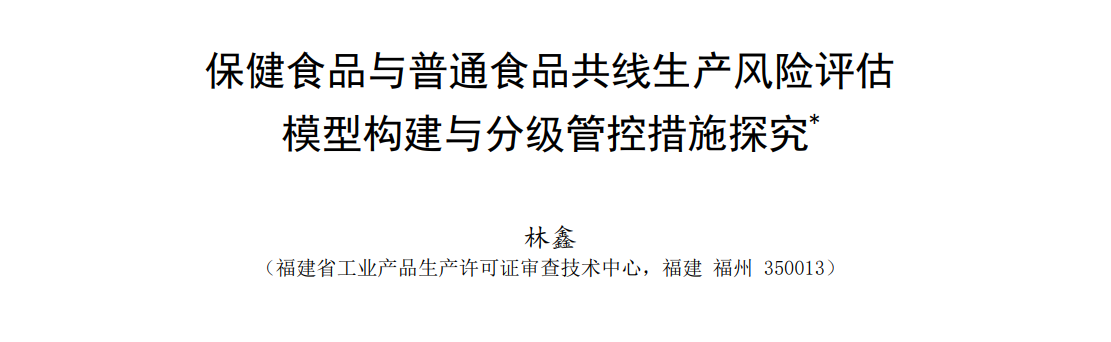

1.共线生产风险要素识别

共线生产给产品质量安全和消费者带来的风险应综合考虑适用法规、产品特性、生产工艺、设施设备和预期用途等因素,初步评定共线生产风险。结合实际生产情况,围绕人、机、料、法、环五个生产要素进行识别共线风险点(表1)。

2.共线生产的风险分级评估

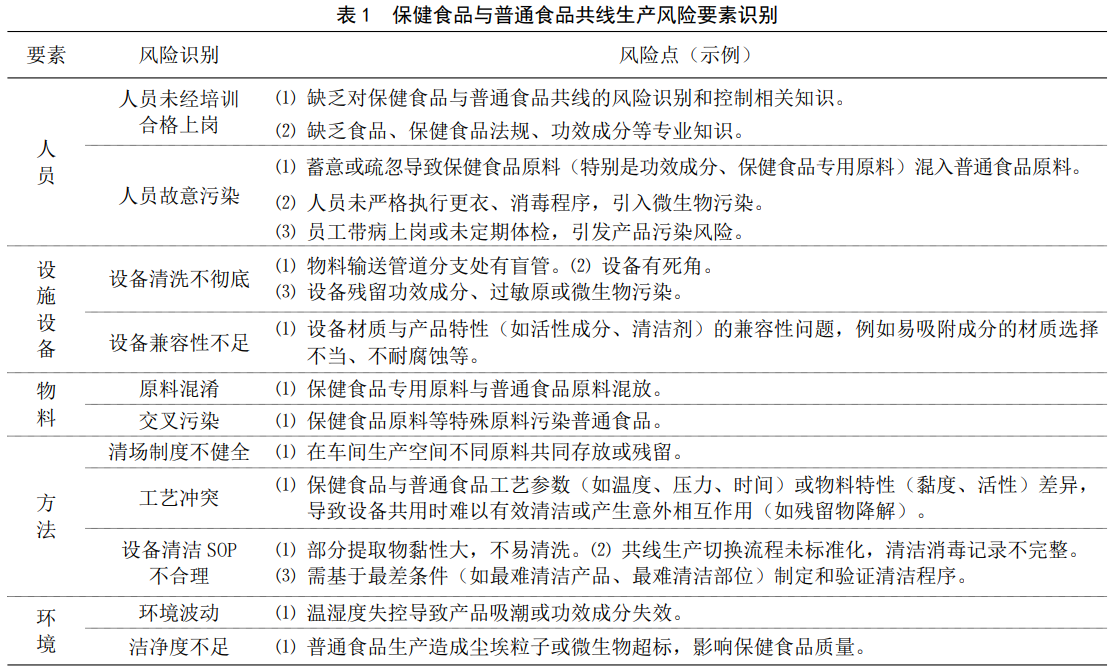

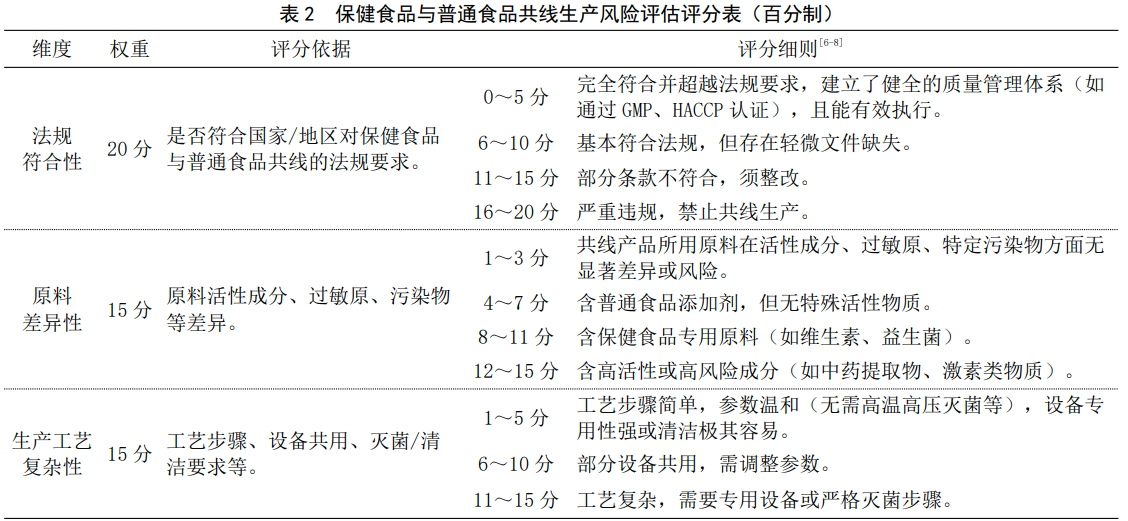

2.1保健食品与普通食品共线生产风险评估评分

保健食品与普通食品共线生产风险评估评分表(百分制)见表2。

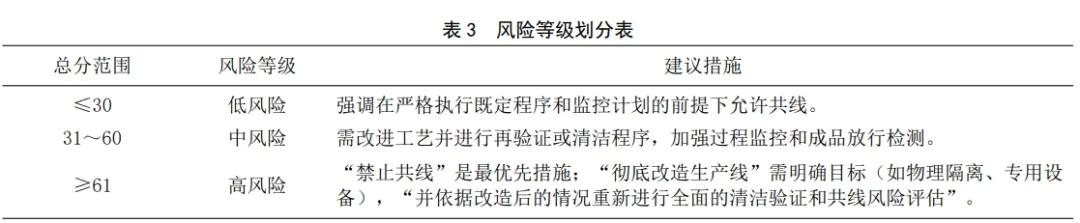

2.2风险等级划分

风险等级划分见表3。风险等级“总分范围”制定是基于各维度风险水平开展的综合评估,结合企业具体产品特性、工艺、设备和管理水平对其风险等级进行专业判断。

2.3应用示例

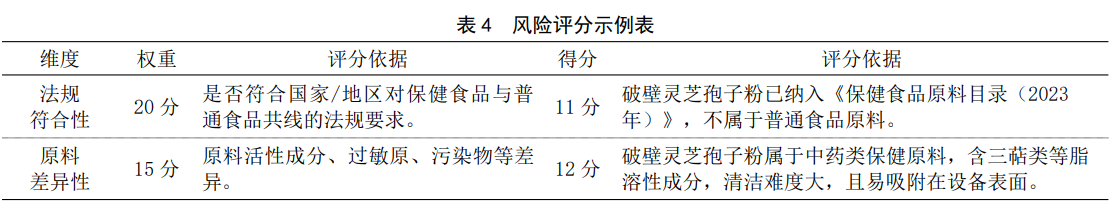

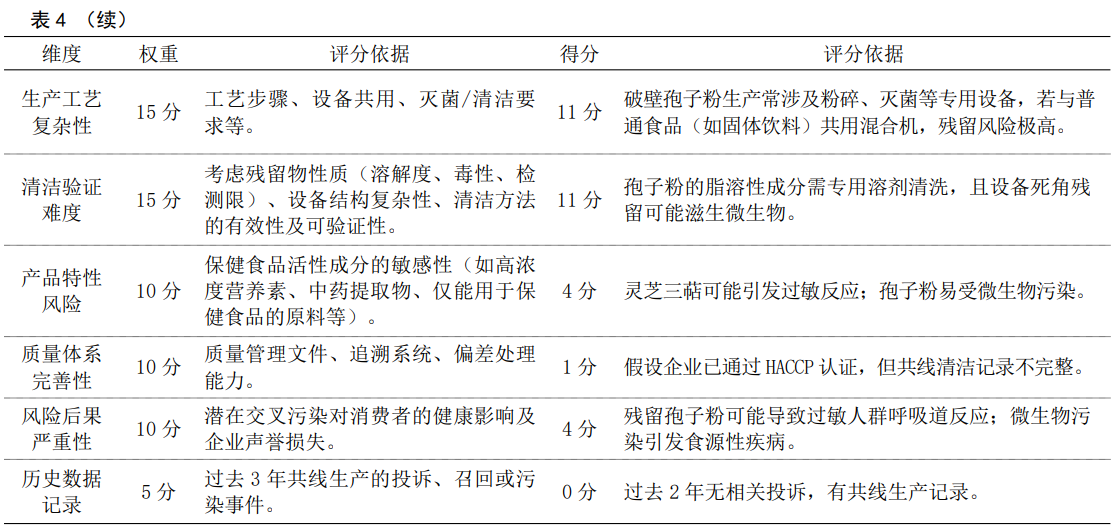

假设某企业共线生产破壁灵芝孢子粉(保健食品粉剂)与普通食品(如固体饮料)共线生产,其风险评分见表4。

根据表4各项评分结果,进行风险等级判断:

总分=11+12+11+11+4+1+4+0=54分→中风险(31~60分)。

风险等级说明:虽然总分(54分)评定为中风险,但鉴于其在“原料差异性”“清洁验证难度”等关键维度评分较高(均达到11~12分),表明交叉污染风险较为突出。因此,在决定共线前,必须实施远高于常规中风险等级的强化管控措施,否则应考虑禁止共线。

管控重点在于:产线物理隔离(如配置破壁灵芝孢子粉专用破壁设备及独立投料系统);定向清洁强化(针对脂溶性三萜开发清洗程序,每批次切换执行拆卸式深度清洁);动态生产管控(采用分段集中生产模式,固体饮料首三批实施100%过敏原及三萜残留监测,后续根据需要进行抽检)。

3.共线生产管理措施

3.1生产指令策划

生产指令策划时,应从时间计划上保障保健食品和普通食品不同时生产,并预留出足够的清洁、消毒清场时间间隔,以避免清洁消毒不到位带来的交叉污染风险。

3.2人员培训和质量文化

⑴定期开展差异化培训 区分普通食品与保健食品的操作规范,同时建议增加增设保健食品活性成分特性认知、过敏原管理专项课程,特别强调共线生产特有的混淆与污染风险及防控要求,并进行考核,提高企业人员对于共线风险识别和管理的水平。

⑵建立双人复核制度 关键步骤(如换线清洁、标签切换)需QA人员现场确认。

3.3硬件设施优化

⑴物理隔离 设立独立投料口、专用中间品储存区。

⑵设备选型 优先选择易拆卸清洗的设备(如CIP在线清洗系统),接触高活性成分(如中药提取物)的设备选用不易吸附的材质,降低残留吸附风险;评估材质对产品的潜在影响(如溶出物),易残留部位(如管道阀门)采用快拆结构,便于彻底清洁和检查。

3.4物料管理优化

保健食品专用原料与普通食品原料分区或分库存放,避免保健食品原料等特殊原料污染普通食品;原料标签采用色标管理(红色:保健食品专用;绿色:普通食品),避免不同原料混淆产生交叉污染风险。色标管理是基础,需配合严格的收发存制度和记录。

“分区或分库”应达到物理隔离的效果,避免空气流通或人员操作导致的交叉。

3.5生产管理制度

⑴采取分级生产模式 高风险产品(如含高活性、高毒性、难清洁成分的保健食品)优先考虑单独生产线,若必须共线,需采取最严格的隔离措施(如专用设备模块、独立房间/时段)并完成充分的清洁验证;低风险产品(如普通营养素补充剂)通过清洁验证合格后与普通食品共线。

⑵清洁验证标准化 制定并严格执行基于风险的清洁验证方案,验证方案必须明确残留物限度标准、取样点(高风险位置)、取样方法、检测方法(需经验证,灵敏度足够),包括目视检查、化学残留检测(如ATP生物荧光法、微生物采样)及可接受标准,清洁验证状态需定期再验证,尤其在产品变更、工艺变更、清洁程序变更或出现偏差后。

3.6环境监测

对共线生产场所进行环境监控,避免失控导致产品吸潮或功效成分失效。

对生产场所进行环境微生物验证(包括沉降菌、浮游菌、表面微生物),避免普通食品生产造成尘埃粒子或微生物超标,影响保健食品质量。

4.结语

本文系统识别了共线生产中人、机、料、法、环五大要素的关键风险点,并构建了基于法规符合性、原料差异性、工艺复杂性、清洁验证难度、产品特性风险、质量体系完善性、风险后果严重性及历史数据八个维度的量化风险评估模型。

该模型旨在为企业提供一种结构化、相对客观的工具,辅助其根据具体产品特性(如活性成分、毒性)、工艺要求、设备条件和管理水平,对共线生产的潜在风险进行分级评估(低、中、高风险)。评估结果的核心价值在于指导企业差异化配置资源,将最严格的管理措施聚焦于高风险环节。例如:对于识别出的高风险场景(如涉及高毒性中药提取物),应优先考虑物理隔离或专用生产线;对于中低风险场景,则可在充分验证和监控的前提下实施共线。

文章节选来源:林鑫.保健食品与普通食品共线生产风险评估模型构建与分级管控措施探究[J].福建轻纺,2025,(12):20-25.